Come Holcim trasforma un sottoprodotto della produzione di ghisa in una preziosa materia prima per la produzione di cemento e perché l’olio oleodinamico pulito è indispensabile.

11.03.2024

Olio pulito, produzione di cemento pulita

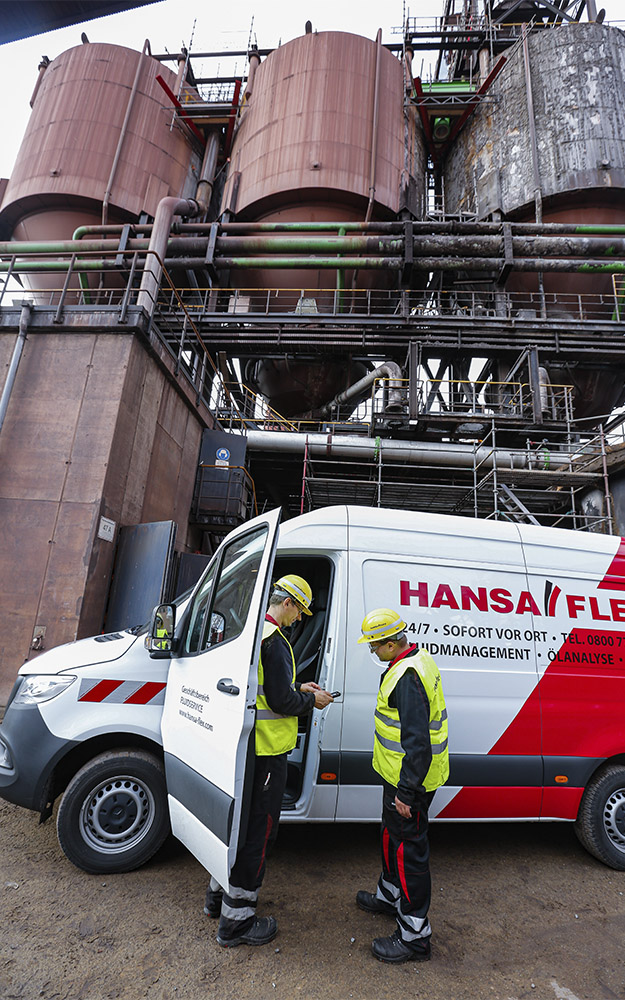

Nello stabilimento di Salzgitter, Holcim dimostra in modo impressionante come un sottoprodotto della produzione di ghisa venga trasformato in una preziosa materia prima per la produzione di cemento. L’HANSA-FLEX Fluid Service fornisce olio pulito per garantire che il riciclo a risparmio di risorse funzioni 24 ore su 24.

“Il 75% di tutti i guasti oleodinamici sono causati da olio contaminato”, riferisce Maik Gutjahr mentre guida il suo veicolo di servizio verso Salzgitter. Il tecnico di HANSA-FLEX Fluid Service conosce la strada per raggiungere il suo cliente. Questo perché Holcim fa controllare la qualità dell’olio del suo sistema di granulazione a intervalli regolari. “Trattiamo fino a otto tonnellate di scorie di ghisa al minuto provenienti dall’altoforno della vicina acciaieria. Poiché lavoriamo 24 ore su 24 come l’altoforno, non possiamo permetterci tempi morti. Le analisi dell’olio ci forniscono informazioni preziose sulle condizioni del nostro impianto”, spiega Pit Podauke, responsabile della produzione presso lo stabilimento Holcim di Salzgitter.

Produzione di cemento sostenibile

Un canale trasporta le scorie di ghisa, che hanno una temperatura di almeno 1.430 °C, direttamente dall’altoforno all’impianto di granulazione di Holcim. L’acqua che vi viene aggiunta raffredda bruscamente le scorie e le rende granulari. Il risultato è una miscela granulosa di acqua e sabbia di scoria, che viene utilizzata come materia prima a basso consumo di risorse nella produzione di cemento. Le alte temperature producono inevitabilmente molto vapore acqueo. Holcim raccoglie l’acqua di condensa con un sofisticato sistema di raccolta e la pompa nelle torri di raffreddamento attraverso un bacino di acqua calda. Tuttavia, la sabbia di scorie è ancora troppo umida per essere utilizzata come materia prima per il cemento. Viene quindi trasportata tramite nastri trasportatori a un impianto di drenaggio con un totale di sei silos. Anche qui l’acqua viene filtrata e reimmessa nel ciclo operativo dell’impianto. Per produrre una tonnellata di sabbia di scorie è necessario aggiungere solo 0,5 m³ di acqua. Gli sportelli e le valvole a saracinesca per il trasporto dell’acqua e della sabbia di scoria sono azionati idraulicamente. “Con tubazioni di 600 mm di diametro, ciò non sarebbe altrimenti possibile”, commenta Pit Podauke.

Tubi puliti, olio pulito

I programmi di manutenzione dell’impianto sono strettamente coordinati con l’acciaieria. Ogni volta che l’operatore decide di effettuare una revisione generale dell’altoforno, Holcim coglie l’occasione per effettuare un’ispezione approfondita dell’impianto di granulazione. Un elemento centrale: la pulizia dell’intero sistema oleodinamico. “Raccomandiamo sempre un lavaggio completo dell’intero sistema di tubazioni durante la rimessa in funzione o dopo una revisione. Questo perché i contaminanti già presenti all’inizio continueranno ad essere presenti per tutta la durata del sistema”, spiega Uwe Gätgens, responsabile del Servizio Fluidi.

Pulizia di base

Il fulcro del processo di pulizia è un’unità di lavaggio esterna, trasportata dal Fluid Service su un piccolo rimorchio. Maik Gutjahr allestisce innanzitutto i circuiti di lavaggio e collega l’unità di lavaggio al circuito oleodinamico dell’impianto. Durante un appuntamento in loco, ha concordato in precedenza con il responsabile della produzione Pit Podauke un luogo di installazione adatto e i collegamenti necessari. Il tecnico dei fluidi si avvale della sua pluriennale esperienza per ottimizzare i singoli flussi di alimentazione e di ritorno. È infatti necessaria una portata elevata, pari a circa 6 metri al secondo, per rimuovere nel modo più efficace possibile depositi e impurità. L’unità filtrante utilizzata da HANSA-FLEX rimuove le particelle fino a una dimensione di 3 µm. A titolo di confronto, un capello umano ha uno spessore compreso tra 40 e 120 µm. Per il processo di lavaggio viene utilizzato lo stesso olio usato da Holcim. Inizialmente viene riscaldato a circa 50 °C. “Da un lato, perché l’olio caldo ha una viscosità inferiore e quindi scorre meglio. Allo stesso tempo, l’olio caldo espande leggermente le condutture, facilitando il distacco dei depositi”, spiega Maik Gutjahr, dando un’idea del processo pratico. Se la temperatura dell’olio diventa troppo alta, l’unità di lavaggio dell’olio la raffredda automaticamente.

L’unità di lavaggio esterna (rossa) è visibile sullo sfondo, al centro-sinistra dell’immagine. Fonte: Fotografo Timo Lutz

Anche la pulizia del serbatoio dell’olio prima che Maik Gutjahr riempia il sistema con nuovo olio oleodinamico fa parte della routine. A tale scopo, il tecnico dei fluidi utilizza una speciale unità di aspirazione per rimuovere eventuali morchie di olio dal fondo del serbatoio. Per la pulizia delle pareti interne vengono utilizzati panni anti-pelucchi appositamente sviluppati. Il riempimento del serbatoio con olio fresco, così come il suo svuotamento, avviene tramite un sistema di filtri bypass. Un collaudo della centralina oleodinamica e l’accettazione da parte del cliente costituiscono la regolare conclusione del lavoro.

Documentazione completa

Anche la misurazione della classe di purezza in conformità alla norma DIN ISO 4406 è uno dei compiti del Fluid Service. A questo scopo Maik Gutjahr installa un contatore di particelle sulla linea di ritorno del circuito oleodinamico. Il numero di particelle, la temperatura e l’umidità relativa dell’olio vengono determinati automaticamente, analizzati e trasferiti a un computer portatile. Ciò fornisce una documentazione immediata dell’applicazione, come richiesto dalla norma. “Possiamo discutere la verifica della classe di pulizia raggiunta direttamente in loco con i tecnici di Fluid Service”, aggiunge Pit Podauke.

HANSA-FLEX è per noi un vero e proprio partner di sistema, che copre l’intero spettro dell’oledodinamica.

Fossa Podauke

Responsabile di produzione presso Holcim

Tempi stretti

Oltre al Fluid Service, anche altri reparti HANSA-FLEX sono coinvolti nella revisione dell’impianto. Ad esempio, Holcim coglie anche l’opportunità di far revisionare i cilindri idraulici da HANSA-FLEX e di sostituire le tubazioni e le condutture dove necessario. “HANSA-FLEX è per noi un vero e proprio partner di sistema, che copre l’intero spettro dell’oleodinamica”, afferma Pit Podauke, riassumendo la collaborazione di lunga data. Il direttore di produzione apprezza in particolare il fatto di poter sempre contare sul completamento di un’ampia gamma di operazioni entro i tempi previsti.

Per saperne di più

- 02.03.2024

Il vostro partner di sistema per l’idraulica

HANSA-FLEX – Il tuo esperto in idraulica e fluidodinamica. Scopri soluzioni su misura per le tue esigenze individuali.Per saperne di più - 12.03.2024

Massima fiducia in tutta europa

Boels noleggia tutto ciò che serve nei cantieri, dalle piccole trivelle agli escavatori cingolati da 22,5 tonnellate. E lo fa in undici Paesi in tutta Europa. Un'azienda che utilizza così tante attrezzature ha anche molto da mantenere e riparare.Per saperne di più - 12.03.2024

Funzionamento non-stop

La scena è una cava in Sassonia-Anhalt: vagone dopo vagone, un treno merci passa lentamente sotto la stazione di rifornimento. Le tramogge dei vagoni sono riempite di materiali sfusi come sabbia, ghiaia o graniglia. A prima vista sembra un normale treno merci, ma in realtà rappresenta un pezzo di tecnologia molto speciale: il treno merci…Per saperne di più